Линия для формования коробок из стальной дроби,изделия для литья в формы

Модель серии KXX

Продукты DETAILS

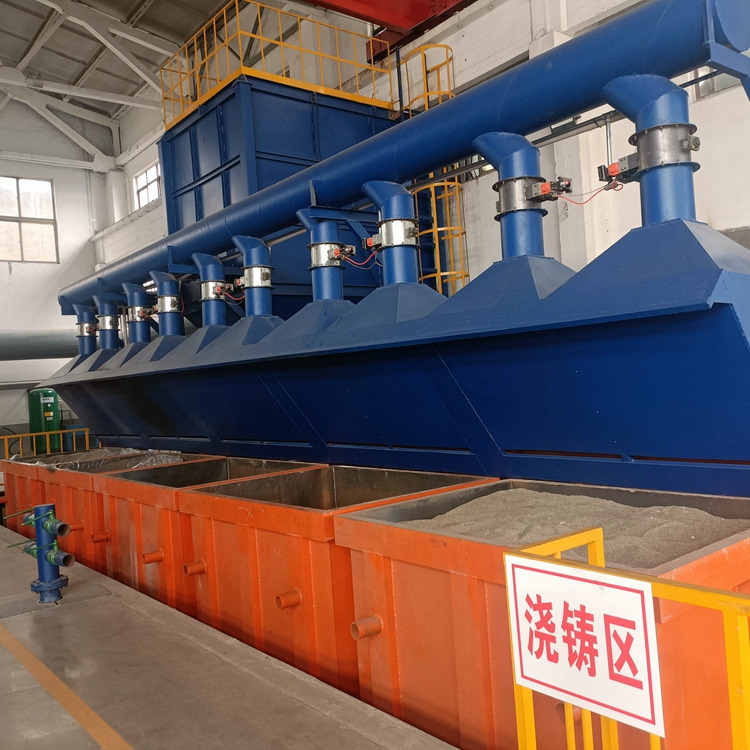

Линия для формования коробок из стальной дроби,изделия для литья в формы

Линия по производству литья корпусов

Линию формования оболочки из песка с покрытием также можно назвать линией формования оболочки или линией формования стержня для формования стальной дроби. По сравнению с обычным литьем в песчаные формы, оно требует меньших инвестиций в оборудование, небольшой площади, простоты процесса и высокой эффективности производства. Высокое и небольшое количество литейного песка, низкий процент брака заготовок, хорошая дезинтеграция песка, меньше пыли на производстве, низкий уровень шума и т. д., что приводит к загрязнению окружающей среды. «Этот новый метод может сделать поверхность отливки более гладкой, более точной по размеру и уменьшить ее или не требует механической обработки, что может сократить производственный цикл, сэкономить металлические материалы и снизить затраты. Он широко используется в клапанах и насосах, дроссельных заслонках. Диски клапанов, корпуса клапанов, корпуса насосов, крышки насосов, седла подшипников насоса, открытые рабочие колеса, полуоткрытые рабочие колеса, закрытые рабочие колеса и т. д. Тип рабочего колеса, муфта с кулачковым замком, корпус клапана из чугуна с шаровой фрезой, корпус центробежного насоса

1. Автомобиль: приводной вал, рычаг управления, корпус коробки передач, крышка коробки передач, колеса, ступицы, корпус фильтра,

2. Грузовик: коромысло, коробка передач, ведущий мост, тормозная проушина, блок двигателя, крышка двигателя, шарнирные болты, коленчатый вал, распределительный вал, масляный поддон,

3. Гидравлическая система: гидравлический насос, гидроцилиндр, корпус циклоидального насоса, лопасти, втулки, бак гидравлического масла,

4. Сельскохозяйственная техника: корпус коробки передач, реактивный шток, блок двигателя, крышка двигателя, корпус масляного насоса, кронштейн.

5. Железнодорожные поезда: амортизаторы, буферные кузова, конусы, колеса, тормозные системы, ручки,

6. Инженерное оборудование: шестеренный насос, корпус коробки передач, крышка коробки передач, фланец, втулка, цилиндр стрелы, опорная рама, бак гидравлического масла,

7. Логистическое оборудование: тяжелые чугунные колеса, промышленные ролики, чугунные ролики, гидроцилиндры.

Производство различных сложных отливок, таких как автомобильные блоки цилиндров, головки цилиндров, шестерни, впускные коллекторы, различная трубопроводная арматура, корпуса насосов и т. д.

Принцип производства:

Сначала используйте машину для изготовления стержней, чтобы придать изделию форму ракушки, затем поместите форму ракушки в ящик с песком, заполните ее стальной дробью или сухим песком, а затем отлейте ее после вибрации и уплотнения. После заливки он циркулирует через транспортное средство к токарному станку для следующего цикла. Он особенно подходит для серийного и массового производства мелких и средних отливок из различных металлов.

Рабочий процесс' Песок с покрытием → Корпус машины для прострела стержня → Склеивание оболочковой формы → Прессование → Помещение в литейный ящик → Закрытие оболочковой формы → Количественное добавление стальной дроби → Герметичность стальной дроби вибрацией → Отливка → Охлаждение → Открытие → Стальные таблетки-отливки в песок →Перевернуть и отделить→Извлечь отливки

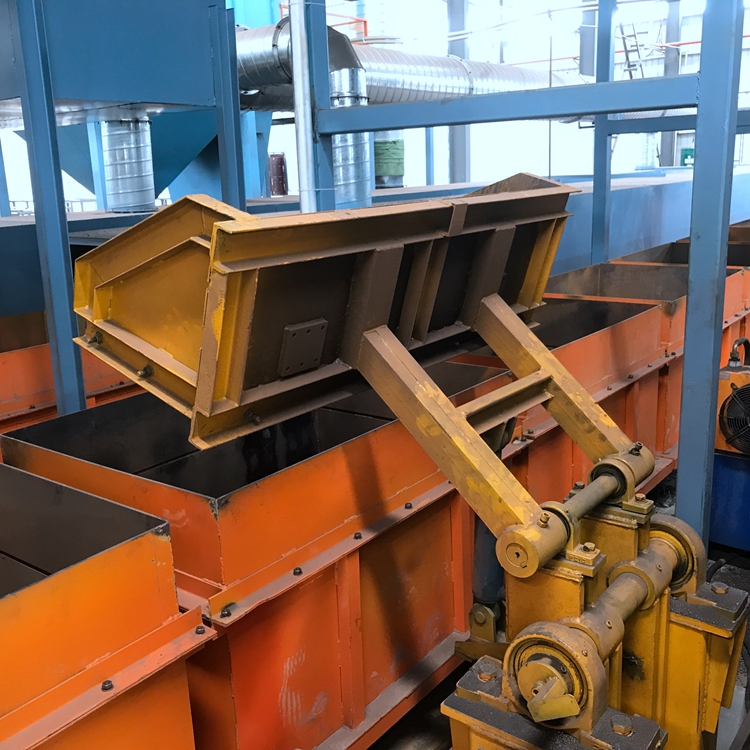

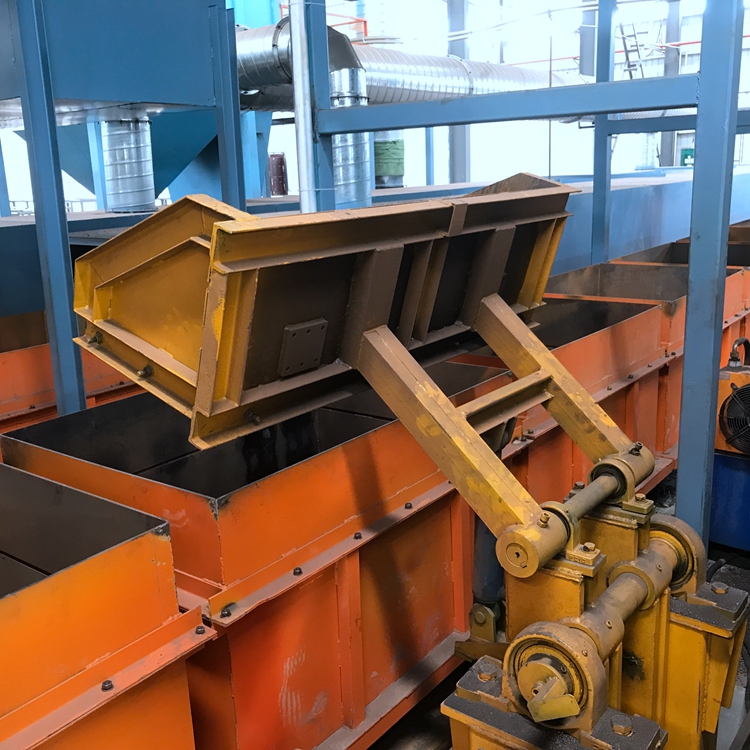

1. Раскачивание корпуса и установка корпуса.

Используйте ручное или механическое устройство для установки стержней.

Предварительно заполните несколько стальных дробей в ящике с песком, чтобы гарантировать, что стержень песка и стояк для заливки находятся на одной высоте. После завершения строительства активной зоны ее наполняют стальной дробью и вибрируют.

Разливочная машина, отливка с кольцевым калибром, отливка висячего замка и т. Д.

После завершения отливки ящик с песком перемещается в зону охлаждения с помощью челночного устройства, а время охлаждения устанавливается в соответствии с фактическими потребностями продукта.

По достижении заданного времени охлаждения ящик с песком переносится на станцию токарной обработки для завершения автоматического точения.

Отливки, отходы песка, стальная дробь и железные блоки равномерно поступают в вибротряску, а отливки подвергаются вибрации и транспортируются в бункер.

На станциях литья, переправки, переворачивания, охлаждения и других рабочих станциях применяется полузакрытое или закрытое удаление пыли/запаха.