Машина для изготовления сердечников из песка с покрытием,Машина для изготовления скорлуп из песка с покрытием

Модель Z8618B-цена FOB 8800 долларов США/комплект.

Продукты DETAILS

Машина для изготовления сердечников из песка с покрытием,Машина для изготовления скорлуп из песка с покрытием

| проект | Z8610BF | Z8613B | Z8613BF | Z8615B | Z8615BF | Z8616BF | Z8618B |

| Размер шаблона (mm) | 620*300 | 660*330 | 920*320 | 620*400 | 680*420 | 760*460 | 900*600 |

| Максимальный вес ядра (KG) | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Объем ведра с песком (KG) | 200 | 200 | 200 | 200 | 200 | 200 | 200 |

| метод нагрева | Электрическое отопление | ||||||

| Мощность электрического нагрева (KW) | 25 | 25 | 25 | 25 | 25 | 25 | 25 |

| Давление в системе(Mpa) | 0.55-0.65 | 0.55-0.65 | 0.55-0.65 | 0.55-0.65 | 0.55-0.65 | 0.55-0.65 | 0.55-0.65 |

| Метод работы | Ручной/Одна неделя | ||||||

Пожалуйста, выберите нужную вам модель. Наша фабрика поддерживает специальную настройку размеров и моделей, и мы предоставим вам предложение. Если вам нужно настроить специальные размеры, свяжитесь с нами, чтобы получить план и цену. С нетерпением жду общения с вами, это будет хорошим началом.

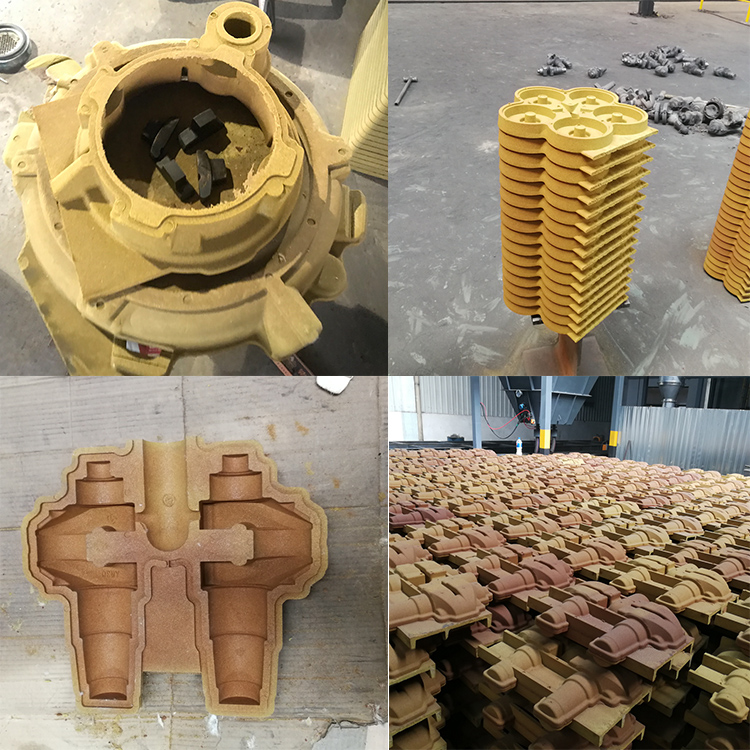

Успешное развитие машиностроения в значительной степени определяется темпами развития литейного производства. Значение литейного производства, как одной из заготовительных баз машиностроения, чрезвычайно велико: почти все машины, приборы и оборудование имеют литые детали, это, например, — станины металлорежущих станков, прокатных станов, детали автомобилей и самолетов, пишущих машин и счетно-решающих устройств, лопасти гидротурбин и т. д.

дробью или песком, в других заливают без опорного материала. После охлаждения отливок оболочковые формы легко разрушаются.

Одним из наиболее рациональных способов получения литых деталей является литье в оболочковые формы. Этот процесс основан на свойствах термореактивных связующих, способных при нагреве плавиться, а затем быстро отверждаться.

Для получения оболочковой полуформы или стержня спе-> циальную песчано-смоляную смесь, состоящую из песка и термореактивного связующего, наносят на металлическую модельную оснастку, нагретую до 220—280° С и покрытую разделительным составом. В тонком слое смеси, прилегающем к модельной оснастке, связующее плавится и соединяет зерна песка, в результате чего за 15—30 с формируется оболочковая полу-форма толщиной 7—12 мм, которая точно копирует контуры оснастки. После удаления излишка песчано-смоляной смеси модельную оснастку с образовавшейся на ней оболочкой или стержнем помещают в печь с температурой 300—350° С. Связующее отверждается в течение 45—90 с и прочно связывает зерна песка между собой, благодаря чему оболочковая полуфор-ма или стержень приобретают необходимую прочность и твердость. Затем готовую оболочковую полуформу или стержень снимают с модельной оснастки при помощи специальной выталкивающей системы.

Полученные таким образом полуформы после установки стержней спаривают по имеющимся в них фиксаторам. Спаренные оболочковые полуформы скрепляют механическим путем или склеивают. В одних случаях формы перед заливкой помещают в специальные контейнеры и засыпают металлической

Способом литья в оболочковые из песчано-смоляной смеси формы изготовляют мелкие и средние отливки (массой от нескольких граммов до нескольких десятков килограмм) различной сложности из чугуна, стали и цветных сплавов. В настоящее время данный процесс развивается по двум направлениям. К первому относится производство оболочковых форм и стержней из сухих песчано-смоляных смесей на основе термореактивной фе-нолформальдегидной смолы, ко второму — изготовление стержней и форм коробчатой конструкции из сырых песчано-смоляных смесей на основе жидких термореактивных смол или быстро-твердеющих связующих. При этом формирование и отверждение оболочки происходит в контуре разъемной модельной оснастки после заполнения его смесью пескодувным способом. Цикл изготовления оболочковых форм и стержней сокращается в несколько десятков раз по сравнению с обычными способами. Резко повышается качество и точность форм и стержней, уменьшается расход песчано-смоляной смеси, значительно улучшается газоотвод, облегчаются условия выбивки отливок, сокращается брак отливок, увеличивается точность и уменьшается шероховатость их поверхности.